宝马公司的两份订单确认了杜尔在中国市场的领先地位。自2016年起,宝马就在沈阳大东区采用了杜尔建造的涂装车间,本次接到的订单之一就是大东涂装车间扩建项目涂装生产线。另一个订单则是全新的Lydia涂装车间,区别于2013年同样是杜尔建造的宝马铁西工厂涂装车间,新的Lydia项目位于沈阳铁西区全新的生产基地。此外,宝马还在规划新生产基地的扩展项目,并已同杜尔公司达成合作意向。不仅如此,双方还就位于匈牙利的新涂装车间签署了协议,该车间将于2023年夏投入生产。

“杜尔凭借丰富的经验当选宝马集团在亚洲和欧洲生产设施的总承包商,为整个涂装工艺提供创新技术以及可持续生产的解决方案。”杜尔系统集团董事会主席 Jochen Weyrauch 博士表示:“宝马公司的这三个涂装车间将在可持续性、灵活性和质量方面设立新的生产标准。”

毋庸置疑,杜尔将为三个车间提供成熟的技术和创新的解决方案,如杜尔专利技术RoDip® 旋转浸涂,它将为后续的喷漆应用创造良好的预处理和电泳涂装条件。

从喷漆到烘干,有效利用资源

宝马三个涂装车间均采用集成涂装工艺(IPP),由配备有高速旋转雾化器EcoBell3的涂装机器人完成喷漆应用。杜尔提供的165台喷涂机器人和 90 台涂胶机器人将在这三个车间对宝马车型进行喷漆和涂胶作业。集成供漆系统和调漆室确保高效的油漆供应。此外,杜尔将安装 EcoSupply P 系统来提供特殊色油漆,并采用清管系统将特殊颜色的油漆输送到喷漆室,几乎不会产生油漆损耗。这些应用技术相互配合,将最大程度减少油漆和清洗剂的消耗,确保快速换色。

宝马公司将在这三个新的涂装车间使用节约资源的可持续技术。用于油漆过喷分离的杜尔产品 – 中国项目采用EcoDryScrubber 和匈牙利项目采用的 EcoDry X –是环保方面的有利保障。EcoDryScrubber 使用石灰石粉进行油漆分离,而 EcoDry X 使用纸板过滤盒作为分离介质。因此,杜尔干式过喷分离技术不涉及水和化学制剂,不造成污染。杜尔分离工艺中高达 95% 的空气再循环还能使喷漆室的能耗降低 60%。

新型EcoInCure 烘房将应用于铁西及匈牙利Debrecen的面漆线,并会进一步提高工厂的能源效率。这种烘房的废气仅需使用一套 Ecopure TAR 型的二燃系统即可净化。 相比之下,连续通过的标准双线的烘房则需要两套排放控制系统 。这减少了所需的新鲜空气量,从而减少了能源需求。EcoInCure 采用新的烘干技术:通过挡风玻璃开口流入的空气从内向外加热车身部件,从而能够特别均匀和快速地烘干车身,包括烘干像电动汽车那样的特殊车形。

紧凑和可扩展的布局

杜尔的技术创新正在改变工厂的布局。宝马公司将在匈牙利和铁西的新工厂中首次使用集成的无橇输送系统。车身在工厂间通过横杆输送,这意味着不需要额外滑撬返回的空间,也不需要进行滑橇清洁。由此,我们得到了紧凑和可扩展的布局。

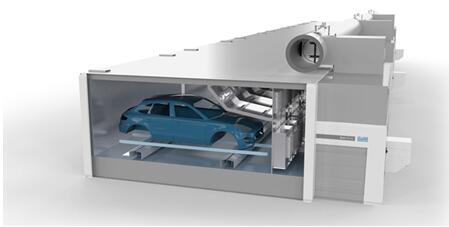

图 1:中国和匈牙利的宝马涂装车间都采用了杜尔的 Ecopaint 涂装机器人

图 2:在 EcoInCure 烘房中,空气通过挡风玻璃的开口流入,以高度均匀的方式从内向外加热车身部位

图 3:杜尔 的 RoDip® 旋转浸涂工艺为后续喷漆创造良好的预处理和阴极电泳涂装条件