【聚氨酯涂料】降低VOC含量,保持涂料性能

为降低聚氨酯涂料的VOC含量,开发新型活性稀释剂

联系方式:提姆· 米勒 凡特鲁斯特种化学

电子邮件:tmiller@vertellus.com

为解决丙烯酸聚氨酯产品高VOC含量问题,涂料用树脂生产商和涂料配方设计者已制定出多种策略,其中包括使用水来替代挥发性有机化合物、采用高固体分的产品、在美国使用豁免溶剂。然而,每种方案都有其局限性,涂料配方设计者和树脂生产商亟需低黏度、高固体分的丙烯酸聚氨酯树脂,在保持相似成本的基础上,产品具有同等或更高的性能。

双组分丙烯酸脂肪族聚氨酯涂料应用广泛,包括汽车、船舶、工业维护用面漆及车间涂装[1]。它们以配方和应用的通用性、优异的耐候性及耐磨性、耐化学性和耐划伤性而倍受欢迎。然而,双组分丙烯酸脂肪族聚氨酯涂料在使用中也存在一些缺点,如需处理危险、对潮气敏感的异氰酸酯,并且由于丙烯酸多元醇黏度高,为了有较好的施工性能,也需使用较高量的 (通常为200~400 g/L)VOC。

丙烯酸多元醇生产商及涂料配方设计者研制出一系列降低VOC的方法,包括用水替代有机溶剂,对丙烯酸多元醇进行改性,或添加活性稀释剂。但是,每种方法都以降低其性能为代价。

从蓖麻油中提取的植物油多元醇可用作活性稀释剂。然而,这些活性稀释剂的使用通常受到限制,其添加比例可能会影响硬度、颜色或固化速度。本文重点讨论了如何克服这些不足,研制出一些比现有产品和竞争产品性能更优异的活性稀释剂试制品。

试 验

用涡流(Vortex)混合器制备试验用涂料,每批次为 30~200 g。原材料可以是批量生产的产品或从市场购得。将组分A与组分B混合,制备30~100 g涂料,将涂料用3 in的刮棒涂在铝、钢或其他基材上。然后让涂料在实验室室温条件下固化7 d。干膜厚度在75~125 μm。用 Brookfield黏度计检测黏度,当涂料的黏度值翻倍时所用时间定为活化期。干燥时间采用带24 h刻度的循环干燥时间记录仪来测定。

双组分溶剂型丙烯酸聚氨酯涂料中VOC降低情况

丙烯酸多元醇是制备要求有高紫外线耐久性、保色性、耐化学性及耐划伤性的涂料中的主要化学成分。不同黏度和固含量的丙烯酸多元醇市场上都可以获得。通过使用一种低黏度、高固体分的活性稀释剂来替代部分丙烯酸多元醇和溶剂来增加涂料的固体分,对于具有更高固体分、更低黏度的丙烯酸多元醇不太适用。对某一特定的丙烯酸多元醇而言,固体分越低,黏度会越高,该种方法就越有效。为评估活性稀释剂和这项技术,在可用黏度范围内,选用了5种丙烯酸多元醇,质量固体分在67%~80%,黏度一般处于黏度范围的较低水平。

活性稀释剂降低黏度的能力

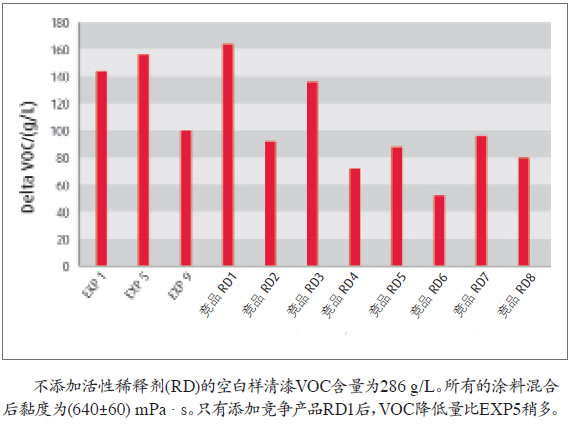

在图1中,比较了含有Vertellus活性稀释剂与竞品活性稀释剂产品的清漆中的VOC含量。作为这组涂料交联剂的异氰酸酯为Tolonate HDT LV2,与羟基的物质的量比为1.05∶1.00。该组涂料都是以丙烯酸B为基础,黏度为(640±60) mPa · s。不含活性稀释剂的参照涂料的 VOC含量为286 g/L。含活性稀释剂EXP 1的涂料VOC含量为143 g/L。

图1 固含量70%丙烯酸B配制的丙烯酸聚氨酯清漆VOC的降低量情况

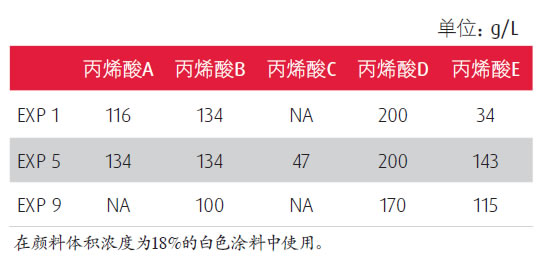

在大多数双组分溶剂型丙烯酸聚氨酯涂料的配方中,颜料均用来提高遮盖力和改善涂层性能。一般来说,颜料可提高固体分与黏度,从而进一步强化了黏度与降低VOC含量的重要性。主要原料为丙烯酸B与 Tolonate HDT LV2配制的PVC(颜料体积浓度)为18%的白色涂料分别在使用与未使用活性稀释剂条件下的示范配方及配方常数如表2所示。在该例中,活性稀释剂EXP 1能使体积固体分增加10%以上,降低VOC 134 g/L。表1总结了本研究中评估的5种丙烯酸多元醇所降低的VOC含量,从丙烯酸C降低的47 g/L到丙烯酸D降低的200 g/L。

表1 加入丙烯酸多元醇(以下简称丙烯酸)与活性稀释剂,替代30%的丙烯酸溶液时,VOC的降低量

聚氨酯涂料的硬度增长

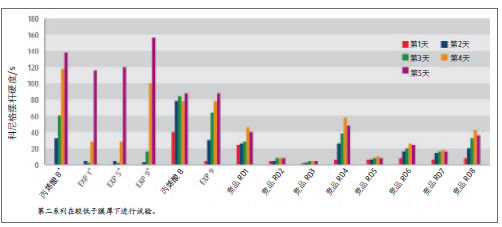

衡量任何涂料配方性能,尤其是衡量双组分溶剂型聚氨酯涂料性能的重要标准是硬度快速增长的能力。使用活性稀释剂降低VOC含量的同时,也会减缓涂料硬度增长的趋势,从而限制涂料的最终硬度。图2中硬度为摆杆硬度,显示以丙烯酸B为基础配置的清漆硬度增长的趋势。当用市售活性稀释剂D-290与D-270 来替换涂料中30%的丙烯酸溶液时,涂膜硬度增加放缓,最终硬度降低了80%~90%。由于对涂膜的软化作用,限制了现有活性稀释剂在新配方中的使用,及在特定配方中的使用量,进而促进了替代品的开发。图2显示以丙烯酸B为基础配置的清漆硬度增长情况。根据不同涂膜厚度,进行了两组试验。其中一组是采用低涂膜厚度涂层进行试验。结果显示,尽管含EXP 1和EXP 5的涂膜在14 d后,测得的摆杆硬度与使用未改性的丙烯酸不相上下,但很明显,早期涂膜硬度却低得多。两组试验中,含有EXP 9的涂膜硬度与使用未改性的丙烯酸非常接近;然而,与未改性丙烯酸相比其硬度增长放缓。使用其他竞品活性稀释剂产品RD4、RD1和RD8,最终硬度与使用EXP 9相近,但与未改性丙烯酸相比,硬度增长都放缓。其他竞争对手的活性稀释剂RDs(2、3、5、6、 7)对硬度都呈现非常大的负面影响。

第一组干膜厚度为100~125 μm,第二组干膜厚度为50~75 μm。两组均不使用催化剂。

图2 含30%活性稀释剂的清漆在室温固化过程中的硬度增长情况

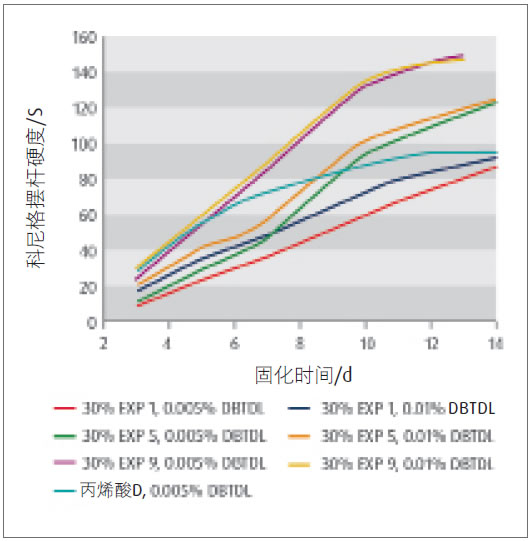

图3中,以丙烯酸D为基础的清漆中,分别加入两种量的工业标准用二月桂酸二丁基(DBTDL)催化剂,用摆杆硬度来测量涂料硬度增长的情况。含EXP 1的涂膜在整个固化周期中比未改性的丙烯酸更软,而含有EXP 5 的涂膜直到第7天才比参照样品软,含EXP 9的涂膜硬度与未改性的丙烯酸不相上下或是比它更硬。使用双倍的催化剂,对涂膜硬度变化也几乎没有影响(硬度增长与固化时间曲线图的斜率),这表明应慎重选取催化剂的剂量,因为它对活化期有很大影响。

图3 不同含量的二月桂酸二丁基锡(DBTDL)对丙烯酸清漆涂膜室温下的硬度的增长

活性稀释剂对干膜性能的影响

对PVC(颜料体积浓度)为18%的白色涂料分别在添加与未添加活性稀释剂的情况下的光泽变化进行评估。结果发现,若使用某些光泽度稍高的丙烯酸多元醇,则涂膜的光泽稍低。假设活性稀释剂与丙烯酸溶液具有良好的相容性,那么加入活性稀释剂,光泽所受影响最低,因为活性稀释剂的分子量较低。这将有利于颜料的润湿性和成膜过程中的流平性。尚没有发现丙烯酸溶液与蓖麻油衍生的活性稀释剂之间出现不相容的例子。

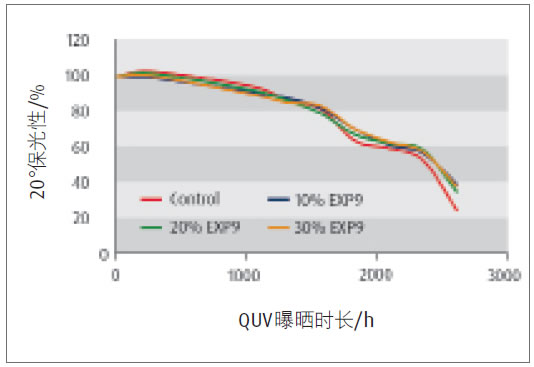

测量以丙烯酸多元醇A~D为原料的白色涂料分别在添加和未添加30%活性稀释剂的情况下,其附着力和锥轴棒弯曲柔韧性,同时测量两种市售白色聚氨酯涂料的附着力和锥轴棒弯曲柔韧性。以丙烯酸多元醇B 与D为原料时,通过活性稀释剂的替代,涂层对铝基材的附着力提高了。在大多数锥轴棒弯曲测试结果中,随着使用活性稀释剂用量增加,柔韧性也提高了(降低弯曲半径未出现涂层开裂)。同样,使用30%的活性稀释剂后,Tabor耐磨性未受影响,甚至得到了提高。使用丙烯酸聚氨酯涂料的另一个重要好处是耐UV性良好。涂料配方设计者不希望以牺牲耐UV性为代价降低VOC含量。以丙烯酸E为基础配制的涂料中,对不同EXP 9含量下光泽和耐黄变性通过QUV B老化试验进行了评估(按照ASTM G-154,在40 ˚C下经过4 h结露/在60 ˚C下经过4 h UV曝晒)。结果在图4中呈现:不同EXP 9用量下,产品耐 UV性能良好,失光度与EXP 9用量之间不构成系统依赖关系。使用其他活性稀释剂,检测结果类似,这与蓖麻油衍生的活性稀释剂结构中的孤立双键相符。这些涂料中均不含有紫外线稳定剂或紫外线吸收剂。

图4 不同含量活性稀释剂EXP 9对以丙烯酸E为基础配制的PVC(颜料体积浓度)为18%的白色涂料QUV-B曝晒试验中失光变化

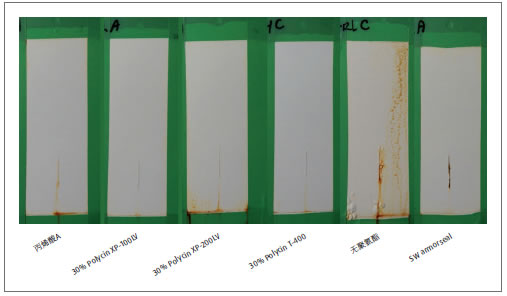

双组分溶剂型脂肪族聚氨酯涂料经常作为钢桥、储罐、体育场馆和其他基础设施三涂层防腐蚀保护系统的面漆使用,可提高涂层系统的整体防腐蚀保护功效。使用三涂层系统(分别为市售有机富锌涂层、环氧底漆及聚氨酯面漆)制板,经过2 000 h的盐雾试验后,样板照片如图5所示。活性稀释剂替代了30%的丙烯酸 A。标有“无聚氨酯”的样板表面只涂有机富锌及环氧面漆,自然涂层更薄,与其他样板相比锈迹更多。含有 30%的活性稀释剂的钢板表面外观与丙烯酸A及市售涂料涂覆的钢板非常相似。

所有钢板均涂有50~ 75 μm的市售有机富锌底漆与75~100 μm的环氧底漆。面漆为厚度不同的(25~ 50 μm)、含有30%活性稀释剂(仅当使用稀释剂时)的聚氨酯涂料

图5 经过2 000 h盐雾试验的钢板

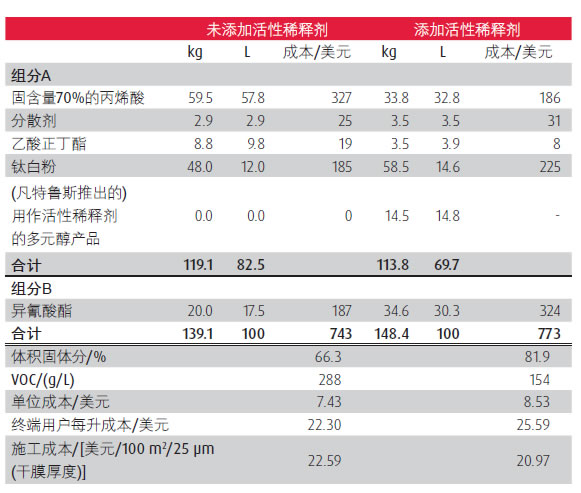

活性稀释剂对丙烯酸聚氨酯涂料成本的影响

含有活性稀释剂的配方与只含有丙烯酸的配方相比,它还含有超过62%的脂肪族异氰酸酯,这一部分通常是涂料组成中价格最贵的部分。尽管对异氰酸酯的需求量增加,但在非干膜中的溶剂需求量减少,这就平衡了部分成本。本文粗略估算了较高用量的异氰酸酯对单位体积涂料成本及施工成本的影响。由于添加活性稀释剂后,固体分增加,施工成本会降低。表2总结了配方分别在添加和未添加活性稀释剂的情况下成本的估算结果。尽管在添加活性稀释剂后,每加仑产品的成本比未添加活性稀释剂的增加了11%,而施工成本却由于固含量增加而降低了2.7%。这些数据受丙烯酸多元醇、异氰酸酯、颜料及溶剂的成本变化的影响很大,然而,结果也表明,活性稀释剂的使用并不一定就意味着涂料成本的增加。

表2 试验白漆配方分别在添加和未添加活性稀释剂情况下的成本估算

结 语

新研发的活性稀释剂试用品与现有的溶剂型双组分丙烯酸聚氨酯涂料中所用产品相比,具有更优异的降黏能力,同时降低VOC含量高达200 g/L。这些活性稀释剂也克服了大多数该类产品在硬度增长与最终硬度上的不足。EXP 9黏度降低能力稍差,也会稍稍降低最终硬度;而EXP 5降低黏度的能力强,但会较大地降低最终硬度。配方设计合理时,添加20%~30%活性稀释剂的溶剂型聚氨酯可有良好的活化期、初始颜色、较高的光泽,并且在紫外加速老化试验中具有良好的保光性和保色性。使用活性稀释剂固然会增加异氰酸酯的用量,但降低了施工成本,同时还满足日益严格的法规、施工单位和用户对VOC的要求。

参考文献

[1] Helsel J., Coatings: Key weapon in the war on corrosion, J. of Protective Coatings and Linings, June/July 2008

致 谢

向为我们提供技术支持的乔治亚·艾弗斯米欧浦勒斯表示感谢。

往期推荐

-

-

《欧洲涂料杂志》(中文版)2024第3期

专题:颜料和填料 丙烯酸乳胶可持续发展的替代品 市场报告:填料和颜料市场 含纳米二氧化钛的涂料

-

-

《欧洲涂料杂志》(中文版)2024第1/2期

专题:防护涂料 生物基直接替代解决方案 当前研发情况和面临的主要挑战 年度调查:2023年回顾和2024年展望

-

-

《欧洲涂料杂志》(中文版)2023第12期

专题:粉末涂料 胶体二氧化硅在镀锌钢水性PUD涂料中的应用 改善乳胶膜质量和涂料性能 具有生态效益的涂料性能

-

-

《欧洲涂料杂志》(中文版)2023第11期

专题:功能涂料 环氧涂料:用于低排放地坪的固化剂 防涂鸦聚氨酯应用的有机硅助剂 市场报告:性能高,销量大

-

-

《欧洲涂料杂志》(中文版)2023第10期

专题:树脂和助剂 技术论文:弃用包装涂料中的聚四氟乙烯组分 锌片可以作为锌粉的可持续发展替代品 市场报告:涂料助剂市场逐趋稳定

-

-

《欧洲涂料杂志》(中文版)2023第9期

专题:水性涂料 纳米纤维素:有潜力的生物基材料 高性价比的绿色纳米纤维素 市场报告:水性涂料的紫外线防护性能

-

-

《欧洲涂料杂志》(中文版)2023第7/8期

专题:生物基涂料 为涂料配方设计师合成一种新型固化剂 将光引发剂接枝到丙烯酸酯上 市场报告:生物基涂料市场正处于拐点

-

-

《欧洲涂料杂志》(中文版)2023第6期

专题:木器涂料 数字化和可持续发展转型 提高表面耐久性和延长使用寿命 市场报告:工业木器涂料的坚实基础