水性涂料 照相机捕捉图像

为防止空气滞留和起泡,水性涂料配方中常加入消泡剂。通 过捕捉喷涂在玻璃基材表面涂层的高分辨率图像,对消泡剂性能 进行了研究。图像分析对助剂效果提供了定量测量。出乎意料的 是,最有效的产品为非离子的润湿剂而非消泡剂。

为防止空气滞留和起泡,水性涂料配方中常加入消泡剂。通 过捕捉喷涂在玻璃基材表面涂层的高分辨率图像,对消泡剂性能 进行了研究。图像分析对助剂效果提供了定量测量。出乎意料的 是,最有效的产品为非离子的润湿剂而非消泡剂。

涂料的作用除了用于装饰外,用在木器表面还起到改善性能的 作用[1]。在众多的涂料配方中,聚氨酯(PU)具有最优异的 耐磨性和耐化学性[2]。直到最近,溶剂型PU涂料在木器涂料市场 上仍占主导地位。然而,由于环境法规和消费者偏好,市场正转 向水性涂料[1]。

在向水性涂料技术转换中,面临的主要挑战之一是如何使水 性涂料的表面张力降低到接近溶剂型涂料的表面张力—约25 mN/m[3]。为了实现良好的湿润性和附着力,任何所配制涂料的表面张 力都应大大低于待涂覆基材的表面能[4]。

例如,木材的表面能约为44 mN/m[5],而水的表面张力为 72 mN/m。因此,在不同的水性涂料配方中,必须使用不同的助 剂,使涂料的表面张力降低至涂料自身(不含水)的表面张力约 30 mN/m[3]。在干燥过程中,如果涂膜的表面黏度变得太高,形成 的气泡无法从表面逸出,就会滞留在涂膜中。此外,异氰酸酯与 水反应生成的CO2也可导致水性聚氨酯涂料中形成气泡的问题[2-6]。 所以,采用消泡剂可防止空气滞留和起泡。消泡剂为低表面张力 的液体,可进入气泡膜内[7],或作为载体将疏水颗粒转移到气泡膜 内;这两种方式都会导致泡沫破裂[7]。

嵌段共聚物消泡剂通常用于新型水性涂料配方中[8]。尽管预测哪种类型的助剂会破坏泡膜相对比较简单,但详细的预测非 常困难,这是因为有多种成分可能终止气泡接触面[6]。

为了应对新涂料配方的起泡问题,需要研究表面活性 剂、润湿剂、水性聚合物以及消泡剂的结合使用,这一点至 关重要[6]。本研究的主要目标在于设计一种精确的定量研究, 对不同助剂在水性聚氨酯涂料配方中的气泡形成和消泡效果 进行测量。

表面张力测量过程

本研究中,用一种水性双组分脂肪族聚氨酯树脂(Daotan公司产品)作为基础树脂。使用了一些市售的、通常建议用于木 器涂料的消泡剂和通用助剂(来自不同制造商)。对纯树脂的表 面张力进行测量,并与以不同浓度的各种助剂混合后树脂的表面 张力进行比较。采用Wilhelmy板法,规格22 mm x 50 mm x 0.15 mm,在"Sigma 70"张力仪进行测量,每个样品取10次读数 的平均值。在所有气泡研究中,严格按照木器涂料制造商建议的 助剂与树脂的比率混合。此外,还进行了试验分析,来定量和定 性测定涂料配方中使用的不同助剂对气泡数量、大小的影响以及 在喷涂后15 min内的变化情况。本研究对每种助剂的效果都进行 了单独测试。每个配方包含两种成分:纯树脂及一种所述助剂。 表1的前两栏中列出了本研究中使用的所有助剂的名称及浓度。用 一个木制搅拌器将这些组合物完全混合,用手持式压缩空气喷枪 喷涂在玻璃表面。

涂装和成像程序

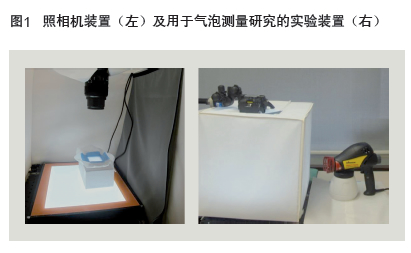

根据树脂密度及玻璃表面积对喷涂次数进行调整,使最终的 湿膜厚度达到约150 μm。使用的玻璃基材为耐热硼硅方形玻璃, (规格为5 cm x 5 cm x 0.3 cm,由McMaster-Carr公司生产)。一旦完成喷涂,将玻璃基材在单反(SLR)数码相机(Nikon"D90") 下成像,见图1(左)。

为更好地控制静止拍照时间的准确度,使用了一个定时器系 统(TC-N3,JYC Technology)。试验采用LED光板(Porta Trace公 司)工作面尺寸为22 cm×27 cm,亮白LED灯作为光源。在装置周 围放置了一个灯箱,给照相机遮挡外部光源。整个实验装置的照 片见图1(右)。15 min内,每隔5 s拍摄一次照片。用"ImageJ" 软件对图像进行处理,用Macro对分析过的每张图像的气泡数量和 平均大小进行汇总。

检查不同添加率的影响

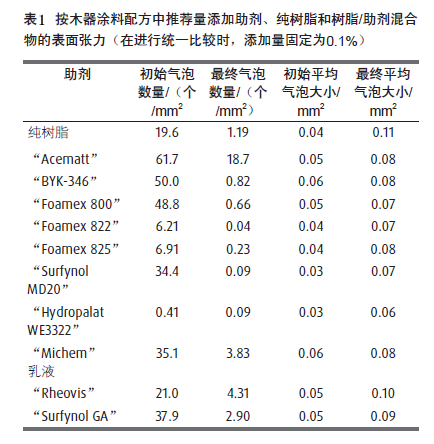

表1对表面张力测量结果进行了汇总。在0.1%的固定浓度下, 对每种助剂进行了测量,并与推荐的木器涂料配方用的不同浓度 树脂的表面张力进行了比较。

在确定助剂降低表面张力的效果时,应考虑两种因素:纯树 脂及助剂/树脂配方之间的表面张力的降低幅度;在两种浓度时的 表面张力差异。

此外,数据表明降低表面张力所需的浓度。如果0.1%浓度配 方的表面张力与更高浓度配方的表面张力相似,这意味着配方中 无需再使用更多量的助剂。

例如,分子消泡剂 Surfynol MD 20在仅添加0.1%时,表面张 力就降得非常低。这意味着不仅无需更高浓度,并且更多剂量会 对表面张力造成轻微的负面影响。

另一示例为Byk-346表面活性剂,这是一种聚醚改性的聚硅氧 烷助剂,推荐用来降低表面张力。添加0.1%到树脂中,可将表面 张力降低至25.8 mN/m,这与添加0.3%后的表面张力(25.0 mN/ m)非常接近。这说明,添加更多并无益处。

气泡滞留的研究结果

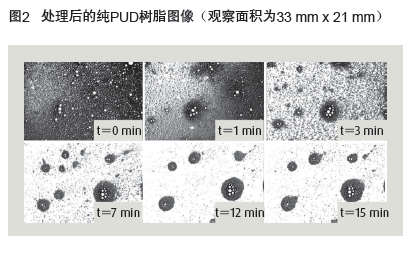

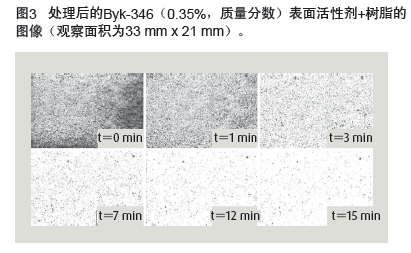

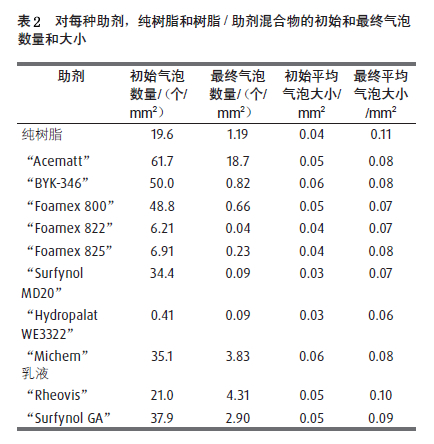

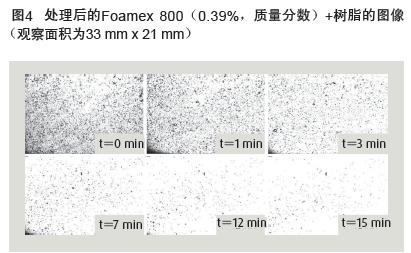

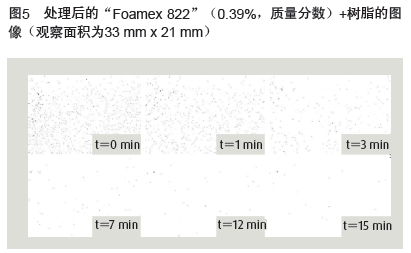

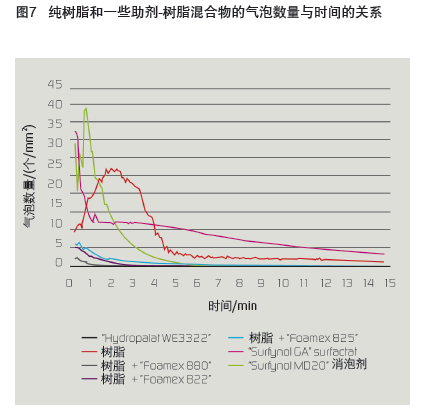

采用不同的助剂,初始和最终气泡的数量和大小各不相同。 在每种情况下,在15 min内的图像分析研究期间,气泡数量随着 时间而减少,直至达到最后的气泡数量。图2~图6显示在15 min 内使用不同助剂的处理过的快照图像,其中t = 0、1、3、7、 12min。每张图像的分辨率为4 288 x 2 848像素。表2是使用每种助 剂的初始和最终气泡数量和大小的汇总。

纯树脂在开始时,整个表面上都覆盖有大小不等的气泡。然 后,气泡开始四处移动,彼此碰撞汇合形成一些大气泡。这是气 泡周围产生的表面张力梯度所造成的一种效果(见图2)。接着, 一些气泡逐渐破裂,表面上的气泡数量减少,但即使树脂完全干 燥后,表面上仍然有很多气泡(24 h后)。

添加硅氧烷类表面活性剂("Byk-346")可使大气泡无法形 成。但刚开始时的小气泡仍然较多,其中一些在观察15 min后仍 然存在。

图4和图5显示添加由同一家公司生产的两种消泡剂后的图像。新产品Foamex 822的效果显然优于Foamex 800。因此,制造 商肯定会建议使用前一种产品作为高效消泡剂。

从图6中可看出,用作润湿剂的Hydropalat非离子表面活性剂 在减少树脂中初始气泡形成方面最有效,它也能快速消除少量形 成的小气泡。

气泡数量的下降趋势是每种助剂潜在优点的体现。图7详细 展示了随着时间的延长,一些助剂和树脂的气泡数量变化情况。 在某些情况下,如图7中的纯树脂,在开始几分钟内气泡数量会增加,这是由于涂膜中的溶解气泡移动至表面所造成。然后,随着 气泡从表面逸离,可观察到气泡数量逐渐减少。

试验程序为更详细的研究提供可能

本研究的独特设计能将添加到水性聚氨酯树脂配方中的多种 消泡剂、表面活性剂及润湿剂的消泡效果进行精准的比较。详细 研究呈现了初始气泡数量及消泡情况,有助于消泡剂制造商对当 前存在问题进行深入了解。

这些结果以及表面张力分析也将有助于涂料配方人员选择最 佳消泡剂,并了解它们在配方中的准确用量。在本研究测试过的 所有助剂中,非离子表面活性剂的效果最好,形成的初始气泡最 少,在观察15 min后湿膜几乎完全没有气泡。

需要与涂料原材料制造商密切合作开展更深入的研究,才能 根据表面活性剂或消泡剂的化学特性来解释上述观察效果,并说 明将其用于更多树脂类型和配方的方法。

对于主要涂料助剂制造商和涂料行业来说,了解减少水性 涂料湿膜中的气泡形成以及快速消泡的作用机理是一种突破性研 究。需要进行更多的研究来确定在气泡滞留研究中助剂组合和最 佳添加顺序的影响。

多伦多大学先进涂料技术中心正在进行的研究重点为:干 燥或固化期间涂料中气泡的运动,以及使气泡滞留在基材表面 还是将气泡推到表面破裂的机理。

结果一览

水的低蒸发率和高表面张力使水性涂料配方易产生气泡 滞留,造成起泡缺陷。在生产、包装和涂装过程中会形成 气泡。为防止起泡,通常要加消泡剂。

通过捕捉水性聚氨酯涂料喷涂在玻璃基材表面的高分辨 率图像,研究了使用不同助剂对气泡形成和消泡效果。

图像分析显示某些助剂可减少刚开始形成的气泡数量以 及15 min后湿膜中的气泡数量。定量分析提供了经测试的 消泡剂的效果的准确对比。

添加非离子润湿剂几乎不会产生气泡,与研究中评估的 所有消泡剂相比效果出奇的好。

致谢

作者对Maryam Rezazadeh在整个项目期间提供的帮助表示感谢,同 时感谢Sherwin-Williams Canada Inc.公司和加拿大自然科学工程研究委 员会(NSERC)提供的资金支持。

参考文献

[1] Bulian F., Graystone J. A.. Industrial wood coatings - theory and practice, 2009, Elsevier.

[2] Wicks Jr. Z. W., Wicks D. A., Rosthauser J. W.. Two package waterborne urethane systems, Prog. in Org. Coat., 2002, Vol. 44, No. 2, pp 161-183.

[3] Nejad M., Cooper P.. Exterior wood coatings, Part 2: Modeling correlation between coating properties and their weathering performance, JCTR, 2010, Vol. 8, No. 4, pp 459-467.

[4] Weldon D. G.. Failure analysis of paints and coatings, 2002, John Wiley & Sons, p 291.

[5] Wålinder M.. Wetting phenomena on wood: factors influencing measurements of wood wettability, doctoral thesis, 2000, KTHRoyal Institute of Technology, Stockholm.

[6] Zeno W. et al.. Organic coatings: science and technology, 2007, Hoboken, N.J., Wiley-Interscience.

[7] Du J. W.. Surfactants, dispersants, and defoamers for the coatings, inks, and adhesives industries, in Coatings technology handbook, Ed. Tracton A. A., 2006, Taylor & Francis, New York.

[8] Schulte H.-G.. Antifoams, in Additives in water-borne coatings, Ed. Davison G. Lane B. C., 2003, The Royal Society of Chemistry, Cambridge, UK. pp 61-73.

往期推荐

-

-

《欧洲涂料杂志》(中文版)2024第3期

专题:颜料和填料 丙烯酸乳胶可持续发展的替代品 市场报告:填料和颜料市场 含纳米二氧化钛的涂料

-

-

《欧洲涂料杂志》(中文版)2024第1/2期

专题:防护涂料 生物基直接替代解决方案 当前研发情况和面临的主要挑战 年度调查:2023年回顾和2024年展望

-

-

《欧洲涂料杂志》(中文版)2023第12期

专题:粉末涂料 胶体二氧化硅在镀锌钢水性PUD涂料中的应用 改善乳胶膜质量和涂料性能 具有生态效益的涂料性能

-

-

《欧洲涂料杂志》(中文版)2023第11期

专题:功能涂料 环氧涂料:用于低排放地坪的固化剂 防涂鸦聚氨酯应用的有机硅助剂 市场报告:性能高,销量大

-

-

《欧洲涂料杂志》(中文版)2023第10期

专题:树脂和助剂 技术论文:弃用包装涂料中的聚四氟乙烯组分 锌片可以作为锌粉的可持续发展替代品 市场报告:涂料助剂市场逐趋稳定

-

-

《欧洲涂料杂志》(中文版)2023第9期

专题:水性涂料 纳米纤维素:有潜力的生物基材料 高性价比的绿色纳米纤维素 市场报告:水性涂料的紫外线防护性能

-

-

《欧洲涂料杂志》(中文版)2023第7/8期

专题:生物基涂料 为涂料配方设计师合成一种新型固化剂 将光引发剂接枝到丙烯酸酯上 市场报告:生物基涂料市场正处于拐点

-

-

《欧洲涂料杂志》(中文版)2023第6期

专题:木器涂料 数字化和可持续发展转型 提高表面耐久性和延长使用寿命 市场报告:工业木器涂料的坚实基础