无溶剂环氧输油气管内低表面处理防腐减阻涂料的研制

□ 刘成楼

(国泰瑞华精藻硅特种材料有限公司,北京 100083)

摘要:以液态环氧树脂、稀释剂为基体树脂,以腰果壳液改性酚醛胺为固化剂,以复合铁钛粉、磷酸锌、氧化铁红、聚四氟乙烯、沉淀硫酸钡、陶瓷微珠等为填料,在多种功能助剂的配合下制备成无溶剂环氧输油气管内低表面处理防腐减阻涂料。集带锈带油、带湿涂装为一体,具有防腐、减阻、耐磨等特性。

关键词:无溶剂;低表面处理;防腐;减阻涂料

中图分类号:TQ630.7+9 文献标识码:A文章编号:1006-2556(2014)04-0058-05

0 前 言

天然气具有绿色环保、安全可靠、使用方便、经 济实惠等特点受到广大用户的青睐。我国拥有10 000 多千米天然气输气管线,天然气中含有H2S、CO2、油、 水、固体小颗粒等腐蚀因子,这些腐蚀因子不但会对 管内壁造成点腐蚀、电化学腐蚀、多相流体腐蚀,同 时也增加界面阻力,降低使用寿命和输气效率。为了 提高输气管内壁的防腐性能和输送效率,需要涂敷 防腐减阻涂料。目前使用的防腐减阻涂料多为溶剂 型涂料,其不但浪费能源,而且还会污染环境、伤害 人身健康,存在安全隐患。因此,无溶剂型、水性、粉 末等环保型涂料逐步代替溶剂型涂料已成趋势。

本研究以液态环氧树脂、稀释剂为基体树脂,以 腰果壳液改性酚醛胺为固化剂,以复合铁钛粉、磷酸锌、氧化铁红、聚四氟乙烯、沉淀硫酸钡、陶瓷微珠等 为填料,在多种功能助剂的配合下制备成无溶剂环 氧输油气管内低表面处理防腐减阻涂料。该涂料集 带锈带油、带湿涂装为一体,具有防腐、减阻、耐磨等 特性。

1 试验部分

1.1 原材料

成膜树脂:液态环氧树脂DER 351(双酚A/双酚 F=50/50,环氧当量169-181,DOW);固化剂:腰果壳 液改性酚醛胺NX2007(卡德莱);活性稀释剂:苯基缩 水甘油醚、腰果酚缩水甘油醚(美东);非活性稀释剂 NX2020(卡德莱);颜填料:复合铁钛粉(无锡万达)、 磷酸锌、氧化铁红、沉淀硫酸钡(市售)、聚四氟乙烯 (大金)、陶瓷微珠(3M)等;助剂:分散剂、消泡剂、偶联 剂、流平剂、防沉剂、铁锈稳定剂、防锈渗透剂、表面 活性剂等(市售)。

1.2 参考配方

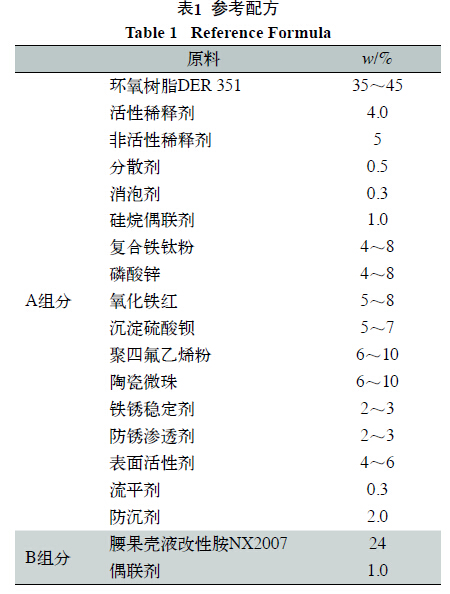

无溶剂环氧输油气管内低表面处理防腐减阻涂 料参考配方见表1。

1.3 制备方法

A组分:将环氧树脂、活性稀释剂、润湿分散剂、 消泡剂、偶联剂等按比例称重,加入分散罐中于300 r/ min下分散30 min,加入颜填料、铁锈稳定剂、防锈渗透剂,在800 r/min下分散60 min,再降低搅拌速度到 300 r/min加入表面活性剂、流平剂和防尘剂,搅拌90 min后用80目滤网过滤、包装。

B组分搅拌均匀、装桶。

1.4 涂膜试片的制备

试片基材的选择:以符合GB 912的普通低碳 钢为基材,尺寸为75.0 mm×50.0 mm×25.0 mm;以 符合GB 2520的马口铁为基材(测柔韧性),尺寸为 100.0 mm×50.0 mm×0.2 mm;选用低碳钢底材按GB 9271—88进行前处理,置于柴油中浸泡5 d后取出,用 脱脂棉擦拭除去过多的油脂,使其表面留有一层薄 薄的油膜,作为带油涂装试片;再选用表面留有一层 氧化膜的低碳钢,用砂纸打磨平整,使表面明显保留 锈层,以作为带锈涂装试片。

涂装:根据GB 1727—92于25 ℃、湿度在60%左 右之下进行涂装,涂膜厚70~80 μm,在(25±2) ℃下 放置7 d后,测试其性能。

1.5 性能测试

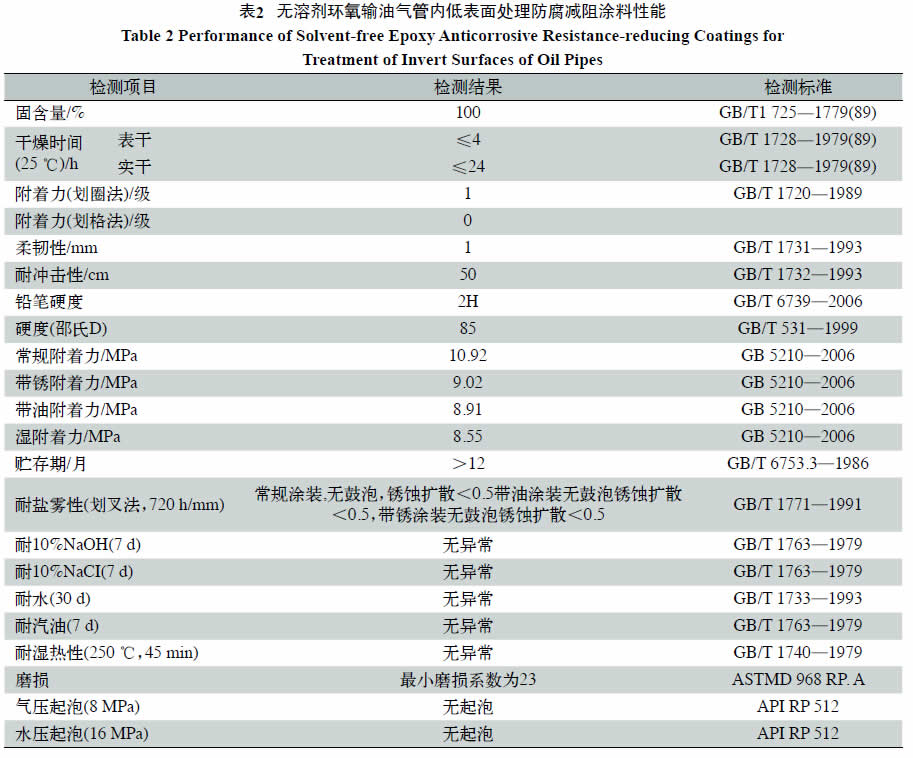

按照相关标准对无溶剂环氧输油气管内低表面 处理防腐减阻涂料进行测试,其结果见表2。

2 结果与讨论

2.1 基料树脂的选择 输油气管内低表面处理防腐减阻涂料应该具有 以下特性:涂膜致密性好,防腐性能优良;耐压性良 好,涂装施工方便,耐温性能良好,附着力强,化学结 构稳定,耐磨性好,具有一定硬度,光滑阻力小[1],同 时具有可带锈、带油、带湿涂刷特点。

环氧树脂的开环反应受水影响较小,环氧树脂 分子含有大量的极性基团,较容易置换掉被涂物表面 水分子,对各种底材附着力好,且固化物体积收缩率 低,仅2%左右。环氧树脂具有力学性能好、黏结强度 高、综合性能优异的特点,广泛应用于防腐蚀涂料领 域。制备无溶剂环氧防腐涂料时,必须选择低相对分 子质量、低黏度液态环氧树脂,如国产618或E51、壳牌 EPOIN828、陶氏DER331、南亚128等液态环氧树脂, 这些树脂制备的无溶剂环氧涂料一般黏度偏高、交联 密度偏低;DER351环氧树脂由50%双酚A与50%双酚 F构成,环氧当量为169~181,综合了双酚F型和双酚 A型环氧树脂的优点,且价格适中,适宜作无溶剂环 氧防腐涂料的基料树脂[2]。DER351环氧树脂黏度低, 固化收缩率低,较强的金属附着力,较好的耐化学品 性和耐油性,极强的耐碱性以及综合性能优异,相对 分子质量小,固化物交联密大,分子链中羟基含量较 少,耐水抗渗性较好,且施工使用期较长,各种性能较 好,适宜作无溶剂型环氧涂料的基料。

2.2 固化剂的选择

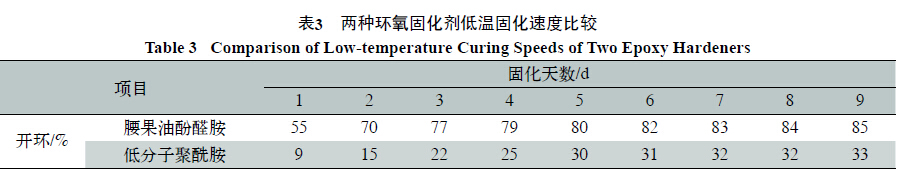

无溶剂环氧耐磨防腐涂料的耐磨性能和防腐性 能,在很大程度上取决于固化剂的选择。脂肪族多元 胺、酚醛胺(如T31)与环氧树脂的反应太快,放热量 大、活化期短,形成的涂膜硬而脆且毒性大,不适宜 作无溶剂环氧涂料的固化剂使用。聚酰胺固化剂虽 然与环氧树脂的固化产物柔韧性好、毒性低、耐腐蚀 性好,但其低温固化性差、与环氧树脂相容性差;腰 果壳液合成的改性酚醛胺固化剂,对底材有极佳的 附着力和浸润能力,优异的低表面施工性能,在潮 湿、带锈表面可正常使用,具有优异的耐化学性能、 耐盐雾性,与各种环氧树脂相容性好,其分子结构中 含有大量能促进环氧树脂固化的酚羟基和常温反应 活性高的脂肪胺,使固化体系在冬季低温条件下也 能快速固化,同时极性好的羟基还能增强对底材的 润湿和附着力。另一方面,腰果壳油衍生物一般是以 含不饱和双键的碳15长链取代酚为基础,碳15长链 能给体系提供优异的耐水性和柔韧性。同时,取代酚 中含有苯环结构又具有耐化学腐蚀性能好的特点。 腰果壳油改性酚醛胺与低分子聚酰胺环氧固化体系,在5 ℃条件下固化速度比较见表3。

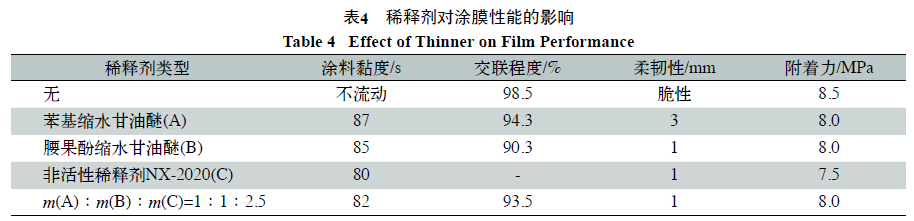

由表3可以看出,低温(5 ℃)条件下,腰果壳油改 性酚醛胺比低分子量聚酰胺环氧固化体系开环反 应、交联速度要快得多。适宜用作无溶剂环氧防腐减 阻涂料的固化剂。 2.3 稀释剂的选择 无溶剂环氧防腐减阻涂料虽然使用了液态环氧 树脂DER 351做基料,但是黏度仍然偏高,施工困难, 所以需要选用适宜的稀释剂来调节涂料黏度。常使 用的环氧稀释剂有脂肪族缩水甘油醚(AGE)和丁基 缩水甘油醚(BGE),由于这些稀释剂有较大气味和 毒性,对环氧树脂的性能有一定负面影响,不适合大 量加入。以腰果壳液改性的缩水甘油醚不但具有反 应活性,而且具有低毒性,明显改善环氧固化物的柔 韧性和抗冲击性。以腰果壳液改性的不挥发稀释剂 LITE-2020,黏度低、稀释效率高,既能保证涂膜的理 化性能,又能调节施工操作时间,还能提高涂膜的柔 韧性和流平性。其独特的结构使它能与各种环氧体 系有极好的相容性,对施工表面有很强的浸润性能, 对涂层的防腐、防护具有很好的促进作用[3]。稀释剂 对性能的影响,见表4。

本文选择m(苯基缩水甘油醚)∶m(腰果酚缩水 甘油醚)∶m(非活性稀释剂)=1∶1∶2.5混合稀释剂, 用量为9%。

2.4 颜填料的选择

当成膜物确定后,颜填料的选择及其用量就成 了决定涂料防腐减阻性能好坏的关键因素之一。防 腐涂料的作用机理是:(1)涂层的隔离屏蔽作用;(2)涂 膜的钝化缓蚀作用;(3)电化学保护作用。减阻涂料的 作用机理是:(1)提高涂膜光滑度、减小粗糙度、降低 摩阻系数;(2)涂膜表面能低,减少流体中杂质沉淀与 附着,保持表面光洁。基于以上要求,本试验配方中 防锈颜料选择了复合铁钛粉、磷酸锌、氧化铁红,填 料选择了聚四氟乙烯粉、沉淀硫酸钡、陶瓷微珠。

复合铁钛粉是由多种不同形态的磷酸盐与硅 基、钛基、铁基氧化物及氧化钇等纳米粉体复合而成 的,其自身有一定的防锈能力。磷酸盐中的磷酸根可 与钢铁表面的铁原子反应,生成不溶于水的磷酸铁 络合盐,并牢固地附着在钢铁表面,起到钝化缓蚀作 用,并隔绝了水、氧、氯离子等,起到化学防锈作用。

磷酸锌的防锈机理,具体为在损伤的涂膜位置 上发生初期腐蚀而使钢铁表面产生局部阳极和阴 极,这样使溶解的亚铁盐和铁盐发生水解,水解出的 质子就与磷酸锌作用产生磷酸和锌离子,Zn2+与金属 表面Fe2+也形成难溶性络合物Fe[Zn3(PO4)]沉淀,起 阴极抑制剂的作用,形成阴极保护[4]。

氧化铁不仅是一种着色颜料,同时还可以对锈 层起到良好的稳定作用,对提高涂层的抗湿热性效 果明显。

聚四氟乙烯(PTFE)是制备润滑涂料、不粘锅涂 料、脱模涂料的主要原料,将其添加于环氧防腐减阻 涂料中,可使涂膜具有润滑性、较低的磨擦系数、耐 磨性、耐高低温变性、耐腐蚀性等,同时PTFE具有低 表面能特点,赋予涂膜疏水性、耐沾污性、防杂质附 着性,提高了天然气的输气效率。

陶瓷微珠为球形结构,银白色,硬度高,耐磨损, 耐腐蚀,耐沾污,流平好。超细陶瓷微珠分散在环氧 涂料中,陶瓷微珠吸收成膜物质而成为准交联点,与 不规则立体结构无机填料相比,球形颗粒与环氧固 化物结合得更牢固,形成的涂层附着力、抗冲击性、 耐磨性等更优异。分布在涂膜表面的陶瓷微珠,在受 到流体冲击时,陶瓷微珠起滚珠润滑作用,对涂膜起 保护作用;同时陶瓷微珠引发成膜物微裂纹,吸收和 消释大量冲击能,减轻涂层进一步破损。

硫酸钡具有硬度高、耐磨损、耐化学品性等特 点。

2.5 功能助剂的作用

2.5.1 硅烷偶联剂的作用

硅烷偶联剂具有两种不同的反应基团:亲无机 基团和亲有机基团。亲无机基团与无机物表面的化 学基团反应,形成强固的化学键合;亲有机基团与有 机分子反应或物理缠绕,从而使有机与无机材料界 面实现化学键接[5]。

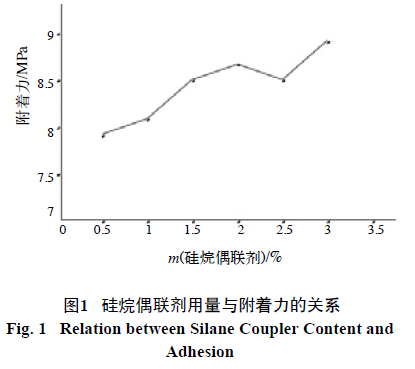

硅烷偶联剂的加入使环氧涂料在潮湿界面能显 著提高附着力。其机理是:在涂料涂布施工后,硅烷 向涂料与底材界面迁移,此时遇到水分可水解成硅 醇基,硅醇基与底材表面上的羟基形成氢键或缩合 成Si—O—M(M代表无机表面)共价键,同时,硅烷各 分子间的硅醇基又相互缩合成网状结构的覆盖膜。 另外,硅烷在涂层内将有机物与无机物进行桥接,形 成紧密的网状结构,增强涂层内聚力和耐水浸蚀的 稳定性。在配方中其他因素不变的条件下,只改变硅 烷偶联剂的用量,检测其对涂膜附着力的影响,见图 1。

2.5.2 铁锈稳定剂的作用

铁锈是一种金属腐蚀产物,其主要成分是三价、 二价铁氧化物和其氧化物的水合物,以及微量硫酸、 碳酸的铁盐等。由于铁锈中除Fe3O4比较稳定外,其余 成分会继续腐蚀钢铁,使锈蚀向表面和纵深发展,因 此应加入铁锈稳定剂以终止铁锈发展[6]。含氮有机化 合物胍盐可使铁锈溶解,生成结构复杂的杂多酸,其 难溶于水而沉淀变成涂膜的一种成分保护钢铁。

2.5.3 防锈渗透剂的作用

石油磺酸(钡、钠、钙)盐具有很强的渗透作用,可 使树脂基料能更好地渗透到锈蚀层内部,增加防腐 蚀底漆与生锈钢铁的附着力,封闭锈蚀层的孔隙,屏 蔽水、氧、氯离子等渗透因子,提高涂层的防腐蚀性 能。

2.5.4 表面活性剂的作用

当钢铁表面存在油脂的条件下,一般涂料很难 附着,因此必须彻底除油,可采取机械方法和化学方 法除去油污。但油属于非极性化合物,常温下很难使 其发生化学反应,可采取络合、乳化方法对油分子进 行化学处理。添加表面活性剂对油分子进行乳化,使 油分子从基材表面脱离,转移漂浮在涂层表面,以利于带极性基团的涂料紧密地附着在钢铁表面。

3 结 语

本研究以液态环氧树脂D.E.R 351为基体树脂, 以丁基缩水甘油醚、腰果酚缩水甘油醚、腰果壳液 改性非活性稀释剂为稀释剂,以腰果壳液改性酚醛 胺NX2007为固化剂,以复合铁钛粉、磷酸锌、氧化铁 红、聚四氟乙烯、沉淀硫酸钡、陶瓷微珠等为填料,在 多种功能助剂的配合下制备成无溶剂环氧输油气管 内低表面处理防腐减阻涂料。该涂料集带锈带油、带 湿涂装为一体,具有防腐、减阻、耐磨等特性。广泛应 用于输油、天然气及输水管道内壁涂装。

参考文献

[1] 上官昌淮,杨帆,吴知谦,等.酸性气田集输管道内防腐涂 料的应用[C]//2011防腐涂料年会论文集:110-112

[2] 刘成楼,唐国军.水下基材界面用环氧防腐涂料的研制 [C]//2012年防腐涂料年会论文集:98-101

[3] 梁剑峰,周子鹄,刘戎治,等.无溶剂环氧自流平重防腐地 坪涂料[J].涂料工业,2005,35(9):19-22

[4] 黄尚顺,黄科林,李克贤,等.磷酸盐防锈颜料的研究进展 [J].企业科技与发展,2009(22):22-26

[5] 纪占敏,杜仕国,施冬梅,等.硅烷偶联剂在复合材料中的 应用研究[J].现代涂料与涂装,2006,9(12):44-46

[6] 刘兆洋.环境友好型低表面处理涂料的制备[J].中国涂 料,2013,28(7):50-54

收稿日期 2013-12-29

很抱歉,暂时您无法阅读到此文章全文,

继续阅读,请用以下两种方式:

1.请订阅《中国涂料》;<点击获取订阅信息 >

2.注册成为本站高级会员.

- 相关文章

- 最新报道

|

评论加载中...

|

焦点访谈

- 专访│避其锋芒,另辟战场 富申颜料的生存之道

杭州富阳富申颜料有限公司(以下简称“富申颜料”)创立于1992年,是一家集生产、拼混、加工、科研为一体的综合型氧化铁颜料企业,提供品种齐全的三大系列产品,分别是

- 朗盛:生物基聚醚型预聚体受追捧尚需时日

朗盛聚氨酯系统是全球领先的热浇注预聚体生产商,也是特殊水性聚氨酯分散体、涂料系统与聚酯多元醇的领先制造商。凭借聚氨酯系统专业知识、全球化的生产能力、深厚的应用开

活动专题

- 延期通知 | 关于2022中国国际涂料博览会暨第二十一届中国国际涂料展览会延期举办的通知

举办地点不变,具体时间另行通知。

- 8月10日前|关于择优推荐涂料行业“中国专利奖”的通知

截止时间:2022年8月10日前提交至中国涂料工业协会