编者按:作为研发和生产涂料用原材料和功能化学品的厂家,德科美可为客户提供满足不同需求的水性树脂解决方案。依托强大的技术支持,德科美从树脂研发、生产到应用,全套技术贯通。

双组分聚氨酯涂料(2KPU)因其综合性能优异而被广泛应用于交通工具、数码电器、木器等工业产品的涂装之中。当前,随着环保导向和水性技术的不断发展,特别是水性异氰酸酯固化剂及水性丙烯酸分散体/乳液的设计和合成技术取得了重大突破和长足的进步,水性双组分聚氨酯涂料(2KWPU)正日益成为水性环保涂料的主打产品之一,圈粉无数。

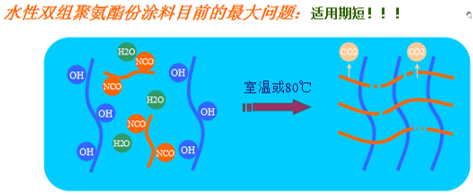

然而,该体系目前也面临着一些难题亟待解决,其中活化期的问题就是其中之一。众所周知,固化剂组分所含有的异氰酸酯基团(—NCO)具备较强的反应活性。

在2KWPU中,水已然取代大部分的有机溶剂,成为了主要的分散介质,这也意味着该体系中遍布着可与—NCO基团反应的羟基(—OH)。

在此大背景下,加上一些其他因素的影响,共同使得该体系的活化期问题凸显。其直观表现就是在通常情况下,2KWPU的活化期一般仅为2h左右甚至更短。远远小于溶剂型2KPU的4~8h(有些2KPU体系的甚至更高)。

活化期较短的问题给相关产品的施工应用带来较大的负面影响,例如相关产品调漆后喷涂施工的时间窗口较窄、黏度上升较快、易胶化导致浪费,涂膜外观和性能下降太快、故一次性调漆量严重受限制,由此影响生产施工的节奏和效率,抬升了水性漆使用成本,不利于2KWPU涂料的推广应用。

根据笔者和周边同事亲身经历的一些开发和实践经验,针对2KWPU活化期短的问题,我们可以试着从以下几方面入手加以改善和解决:

水性双组分聚氨酯涂料活化期较短解决方案

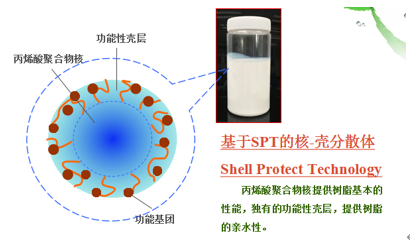

方法1:为主漆选择合适的树脂体系

不同类型的树脂与—NCO基团的反应活性差异较大,德科美凭借着独特的产品结构设计,赋予了丙烯酸分散体产品优异性能的同时,有效的延长了产品的活化期。例如DkmcrylW6637、W6635等产品,通过搭配Dkmonat固化剂系列产品,其活化期可以达到4h。

方法:2:选择合适的异氰酸酯固化剂产品

水性双组分聚氨酯体系使用的异氰酸酯固化剂,需要从结构上对其进行亲水改性,形成含有亲水结构的固化剂产品。德科美提供的DkmonatW7107、W7112分别采用了离子型和非离子型两类改性技术,凭借特殊的结构设计,能够给体系带来更长的活化期。

方法3:避开某些材料的选择雷区

实践中发现:在水性体系中,一些颜填料和助剂(例如一些有机胺类)事实上会催化—OH与—NCO的反应,导致活化期显著低于预期,因此在配方设计时要灵活地避开。

方法4:优化体系的pH值

水性涂料的pH值大都在7.0~9.0区间。测试表明,pH值越高,—OH与—NCO反应的速率更快,从而显著影响活化期。一个建议性质的pH优选范围在7.5左右,这样能充分保证体系的贮存稳定性和一些助剂的正常效用发挥,也能兼顾活化期的合理延长。

方法5:引入一些活化期延长剂

最常见的一类物质是具备强力乳化能力的表面活性剂类物质,它可以在常温、乳化液状态下较大限度地阻止—OH与—NCO基团的直接接触和进一步反应。不过,这类物质往往其副作用也较为明显,例如其可能会显著降低涂膜的最终硬度。因此,对此类物质的加入与否和加入量需要进行仔细权衡。

方法6:控制体系的温度

温度越高,基团反应活性越大,活化期越短,因此,体系的温度控制十分重要。尤其在夏季高温时段的施工作业,对此项需要特别重视。此时,推荐采用一些非常规措施,例如采用冰水或冰块进行涂料的稀释操作,以保证施工时体系维持在一个较低的温度水平。

方法7:控制体系的黏度

实践表明,体系的黏度对于活化期有显著影响,基本趋势是:黏度高,活化期越短。故应当有效地控制体系的施工黏度,最大限度避免该不良影响。不过,黏度越低,对于水性涂料自身的抗流挂性能的要求会更高,也需要根据技术水平对两者进行一番权衡。

方法8:辅以适当的搅拌

如有条件,可以对体系进行适当的搅拌。因为通过对比测试发现,适当的搅拌能够有效地延长体系活化期,大致是因为这样做能够尽量避免体系中局部区域因黏度上升、分子扩散受阻而加速凝胶化。但过快的搅拌也是不可取的,因为这会显著加速—OH与—NCO相遇碰撞的概率,提高反应速率,同时还会带来体系温度的上升,从而显著缩短活化期。

方法9:引入枪前混合系统

此方案为终极解决方案,从根本上消除了2KWPU涂料使用过程中活化期的因素考量。其最大的问题在于需要较大的资金投入和相关设备的操作及维护等。不过,对于一些高端用户,这的确不失为一个完美的解决方案。

以上方法谨为2KWPU体系活化期的延长提供了一些开放性的解决思路,希望能起到一定的参考和帮助作用。

分享好友

分享好友